برای ساخت نرده ها در زرادخانه سازنده تعداد زیادی از مواد قابل اعتماد و اثبات شده در طی سالیان متمادی وجود دارد: چوب ، فلز ، آجر ، توری مش. با وجود این ، صاحبان خانه های مدرن به طور فزاینده ای به انواع جدیدی از نرده ها توجه می کنند ، که در میان آنها حصار پلی کربنات با اطمینان با تصاحب موقعیت پیشرو است.

برای ساخت نرده ها در زرادخانه سازنده تعداد زیادی از مواد قابل اعتماد و اثبات شده در طی سالیان متمادی وجود دارد: چوب ، فلز ، آجر ، توری مش. با وجود این ، صاحبان خانه های مدرن به طور فزاینده ای به انواع جدیدی از نرده ها توجه می کنند ، که در میان آنها حصار پلی کربنات با اطمینان با تصاحب موقعیت پیشرو است.

با توجه به ویژگی های عملیاتی آن ، ورق پلی کربنات از چوب و فلز فراتر است ، زیرا کاملاً تحت تأثیر تأثیر منفی جو نیست. این پلیمر ارزان ، سبک ، با دوام ، نسبتاً شفاف است ، نیازی به کار نهایی ندارد. چنین خواصی آن را به یک کاندیدای ایده آل برای استفاده در صنعت ساخت و ساز تبدیل می کند. این انتشار به شما می گوید که چگونه می توانید حصار زیبا و بادوام را از پلی کربنات ورق خود تهیه کنید ، در مورد انتخاب مواد توصیه هایی را ارائه دهید.

با توجه به ویژگی های عملیاتی آن ، ورق پلی کربنات از چوب و فلز فراتر است ، زیرا کاملاً تحت تأثیر تأثیر منفی جو نیست. این پلیمر ارزان ، سبک ، با دوام ، نسبتاً شفاف است ، نیازی به کار نهایی ندارد. چنین خواصی آن را به یک کاندیدای ایده آل برای استفاده در صنعت ساخت و ساز تبدیل می کند. این انتشار به شما می گوید که چگونه می توانید حصار زیبا و بادوام را از پلی کربنات ورق خود تهیه کنید ، در مورد انتخاب مواد توصیه هایی را ارائه دهید.

ویژگی های کلیدی

پلی کربنات یک ماده پلیمری مصنوعی است که به صورت ورق (تابلو) به طول های مختلف از 3 تا 12 متر تولید می شود عرض تابلو تصویب شده توسط استانداردها 210 سانتی متر است در ساخت و سازهای مدرن از دو نوع پلی کربنات ورق استفاده می شود:

پلی کربنات یک ماده پلیمری مصنوعی است که به صورت ورق (تابلو) به طول های مختلف از 3 تا 12 متر تولید می شود عرض تابلو تصویب شده توسط استانداردها 210 سانتی متر است در ساخت و سازهای مدرن از دو نوع پلی کربنات ورق استفاده می شود:

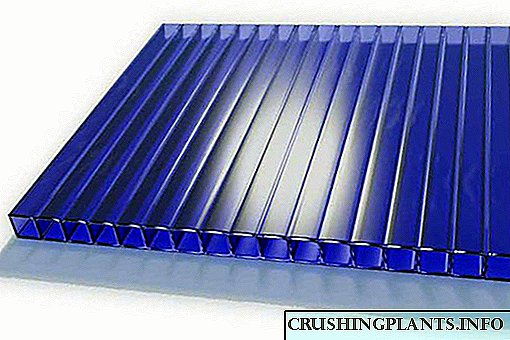

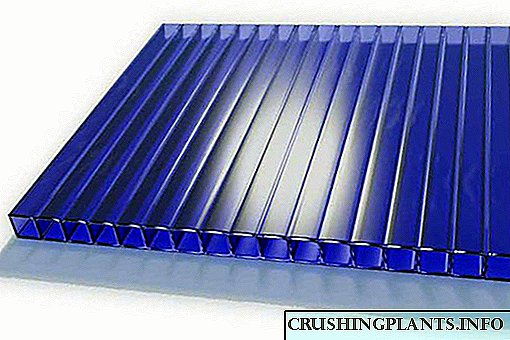

- تلفن همراه ساختار سلولی دارد. صفحات بیرونی توسط سفت کننده های راست یا X به هم وصل می شوند. طول و ضخامت ورق بسته به نوع مواد (3-40 میلی متر) متفاوت است.

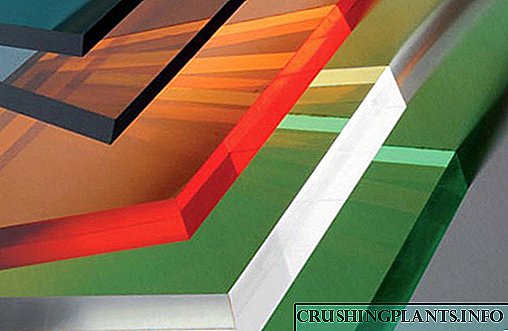

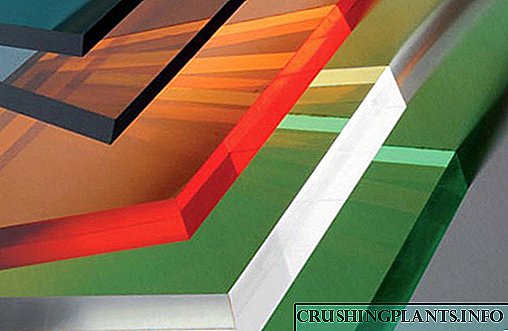

- یکپارچه این یک ماده همگن شفاف یا شفاف با افزایش مقاومت است. ضخامت از 1 تا 12 میلی متر است.

پلی کربنات ورق ساختاری (سلولی) در انواع مختلفی از رنگ ها در دسترس است و انتخاب هر تصمیم طراحی را آسان می کند.

مزایا و مضرات پلیمر مصنوعی

مزایای اصلی مواد عبارتند از:

مزایای اصلی مواد عبارتند از:

- وزن سبک ، که به یک قاب پشتیبانی قدرتمند احتیاج ندارد.

- مقاومت در برابر خوردگی و تأثیرات جوی خارجی.

- مقاومت در برابر تنش مکانیکی ، ساختار چسبناک ماده اجازه نمی دهد پلیمر از ضربه برخورد کند ، پلی کربنات 200 برابر از شیشه است.

- انتقال نور خوب ، پلاستیک شفاف تا 90٪ از نور طبیعی را منتقل می کند.

- رسانایی حرارتی کم؛

- مقاومت شیمیایی؛

- طیف گسترده ای از دمای کار ، پلیمر را می توان در دمای 50- تا 120+ درجه سانتیگراد بدون از بین رفتن ویژگی های عملکردی خود استفاده کرد.

- سهولت مراقبت ، که در شستشوی دوره ای با آب صابون کم می شود.

همه این خصوصیات باعث می شود تا پلی کربنات به عنوان یک ماده عالی برای ایجاد نرده ها ، گلخانه ها ، سایبان ها ، سازه های سقفی و غیره ساخته شود. نرده های پلی کربنات در نمای فلزی عملکرد اصلی خود را به خوبی انجام می دهند - محافظت از سایت از ورود غیر مجاز. به لطف ساختار سلولی ، آنها صداهای خیابانی را کاملاً جذب می کنند ، و از صاحبان در برابر سر و صدا محافظت می کنند.

ضرر اصلی پلی کربنات ، به عنوان ، در واقع ، از همه پلیمرهای مصنوعی تخریب تحت تأثیر اشعه ماوراء بنفش است.

با توجه به این واقعیت ، تولید کنندگان مدرن این ماده را با یک پوشش محافظ ویژه پوشش می دهند. علاوه بر این ، پلیمر مصنوعی از ضریب انبساط حرارتی به اندازه کافی بالایی برخوردار است. به همین دلیل نرده های پلی کربنات فقط در بخش های جداگانه ساخته می شوند. به عنوان ساختار پشتیبان چنین حصار ، از قاب جوش داده شده فلزی یا آجری استفاده می شود.

فنس نرده ورق پلی کربنات

روند احداث نرده ها از ورق پلیمر تفاوت چندانی با فناوری احداث نرده ها از یک ورق برجسته ندارد و به نظر می رسد:

روند احداث نرده ها از ورق پلیمر تفاوت چندانی با فناوری احداث نرده ها از یک ورق برجسته ندارد و به نظر می رسد:

- علامت محیطی؛

- تهیه چاله هایی با عمق و قطر مناسب؛

- نصب قطب های پشتیبانی

- اتصال به تکیه گاههای متقاطع؛

- نصب ورق های پلی کربنات.

برای ایجاد نرده های خارجی ، ترجیحا از یک ورق یکپارچه استفاده می شود که از استحکام بالایی برخوردار بوده و امکان خم شدن بدون نقض ویژگی ها را دارد. اگر می خواهید حصار پلی کربنات زیبا و شفاف بین همسایگان در کشور ایجاد کنید ، می توانید گزینه بودجه - پانل های ساخت یافته را انتخاب کنید.

تهیه مواد

برای تکیه گاهها به یک لوله پروفیل فلزی با مقطع 60 x 60 میلی متر و ضخامت دیواره 2 میلی متر یا بیشتر احتیاج دارد. طول ستونهای تکیه گاه بستگی به ارتفاع تخمینی نرده ، عمق تخمگذار و روش ثابت کردن تکیه گاهها در زمین دارد.

برای تکیه گاهها به یک لوله پروفیل فلزی با مقطع 60 x 60 میلی متر و ضخامت دیواره 2 میلی متر یا بیشتر احتیاج دارد. طول ستونهای تکیه گاه بستگی به ارتفاع تخمینی نرده ، عمق تخمگذار و روش ثابت کردن تکیه گاهها در زمین دارد.

برای سیاهههای مربوط به عرضی ، لازم است لوله فلزی پروفیل با سطح مقطع 40 40 40 میلی متر یا 25 50 25 میلی متر خریداری کنید. ضخامت دیواره کمتر از 1 میلی متر نیست.

هنگام انتخاب ضخامت ورق پلیمری برای نرده ها ، باید روی فاصله بین پرش ها تمرکز کنید. نسخه بهینه قاب: سه پرش در مراحل: 600 - 1000 میلی متر با فاصله بین تکیه گاه 3 متر حداقل ضخامت پلی کربنات سلولی 8 میلی متر است.

علاوه بر این ، پروفیل های پانل های ساختاری مورد نیاز است ، که نوع آن بسته به ضخامت مواد ، طراحی و چسباندن نرده پلی کربنات ، باید انتخاب شود. عکس انواع مختلف به روشنی در زیر نشان داده شده است.

اگر ستون های بتونی بتن ریزی شوند ، برای ایجاد راه حل لازم است که با سنگ خرد شده ، سیمان و شن و ماسه جمع شود. ساز را فراموش نکنید: دریل؛ سطح ، خط لوله ، اندازه گیری نوار ، بیل ، مته با مجموعه ای از مته ها ، یک پیچ گوشتی با مجموعه ای از بیت ها ، چرخ چرخ ، دستگاه جوش و اتصال دهنده ها.

مراحل شمشیربندی ورق پلی کربنات

پس از تهیه مواد ، می توانید با دستان خود به ایجاد مستقیم نرده پلی کربنات بپردازید.

پس از تهیه مواد ، می توانید با دستان خود به ایجاد مستقیم نرده پلی کربنات بپردازید.

مرحله شماره 1 - علامت محیط سایت

ما گوشه های حصار را تعیین می کنیم و در گیره هایی که بین آنها باید بند را بکشید رانندگی می کنیم. نقاط نصب پست های پشتیبانی را تعیین می کنیم. مرحله توصیه شده بین مراکز شکاف های بعدی 3 متر است.

ما گوشه های حصار را تعیین می کنیم و در گیره هایی که بین آنها باید بند را بکشید رانندگی می کنیم. نقاط نصب پست های پشتیبانی را تعیین می کنیم. مرحله توصیه شده بین مراکز شکاف های بعدی 3 متر است.

مرحله شماره 2 - نصب ستون های پشتیبانی

در مکان های تعیین شده چاه ها را حفر می کنیم. عمق متوسط نباید کمتر از 1/3 از کل طول ستون باشد.

در مکان های تعیین شده چاه ها را حفر می کنیم. عمق متوسط نباید کمتر از 1/3 از کل طول ستون باشد.

هنگام تعیین عمق نصب تکیه گاهها ، لازم است شاخص های عمق انجماد خاک برای یک منطقه خاص در نظر گرفته شود. برای خاک های بافنده ، بهترین گزینه برای ایمن سازی تکیه گاهها ، یک پایه نواری با تقویت کامل سازه است.

در انتهای هر چاه ما یک لایه ماسه یا پرده نمایش می دهیم. ضخامت لایه 10-15 سانتی متر است. ما قسمت زیرزمینی هر تکیه را با قیر پردازش می کنیم یا آن را با مواد بام می پیچیم تا از تماس فلز با رطوبت جلوگیری شود. ما پست های پشتیبانی را در چاه آماده نصب می کنیم ، آن را با کمک یک سطح و یک خط لوله ، تراز می کنیم ، آن را با قطعات آجری تعمیر می کنیم ، و بتن ریزی می کنیم. بسته به شرایط آب و هوا و دمای هوا ، مدت زمان جامد شدن بتن از 23 تا 30 روز متغیر است.

در انتهای هر چاه ما یک لایه ماسه یا پرده نمایش می دهیم. ضخامت لایه 10-15 سانتی متر است. ما قسمت زیرزمینی هر تکیه را با قیر پردازش می کنیم یا آن را با مواد بام می پیچیم تا از تماس فلز با رطوبت جلوگیری شود. ما پست های پشتیبانی را در چاه آماده نصب می کنیم ، آن را با کمک یک سطح و یک خط لوله ، تراز می کنیم ، آن را با قطعات آجری تعمیر می کنیم ، و بتن ریزی می کنیم. بسته به شرایط آب و هوا و دمای هوا ، مدت زمان جامد شدن بتن از 23 تا 30 روز متغیر است.

مرحله شماره 3 - قاب نرده را ایجاد کنید

ما خطوط افقی (تاخیرها) را به پستهای پشتیبانی جوش می دهیم. فاصله بین تاخیرها بستگی به ارتفاع نرده پلی کربنات دارد. اگر ارتفاع حصار بیش از 1.5 متر باشد ، توصیه می شود سه پرش را نیز نصب کنید که فاصله آنها بین 60 تا 100 سانتی متر باشد.

ما خطوط افقی (تاخیرها) را به پستهای پشتیبانی جوش می دهیم. فاصله بین تاخیرها بستگی به ارتفاع نرده پلی کربنات دارد. اگر ارتفاع حصار بیش از 1.5 متر باشد ، توصیه می شود سه پرش را نیز نصب کنید که فاصله آنها بین 60 تا 100 سانتی متر باشد.

در صورت عدم استفاده از دستگاه جوشکاری برای رفع پرش ، کاملاً قابل قبول است که با نصب لوله بر روی "قفسه" های گوشه فلزی و رفع دقیق آن ، آنها را با استفاده از پیچ های فلزی بر روی پست ها ثابت کنید.

پس از ساخت و ساز ، قاب از زنگ زدگی درمان می شود ، درزها را تمیز کنید ، رنگ کنید.

مرحله 4 - پانل های پلی کربنات چفت و بست

ما مواد را بر روی صفحه اندازه مورد نیاز علامت گذاری و برش می دهیم. برای برش ، می توانید از یک قلاب برقی با یک دندان کوچک با حداقل طلاق یا یک اره برقی استفاده کنید (تنظیم حرکت تیغه - بدون چرخاندن). در انتهای هر قطعه کار به دست آمده ، نمایه انتهایی (UP) را قرار می دهیم. سوراخ ها را در مکان های اتصال به قاب سوراخ می کنیم. سطح بین سوراخ ها 300 میلی متر است.

ما مواد را بر روی صفحه اندازه مورد نیاز علامت گذاری و برش می دهیم. برای برش ، می توانید از یک قلاب برقی با یک دندان کوچک با حداقل طلاق یا یک اره برقی استفاده کنید (تنظیم حرکت تیغه - بدون چرخاندن). در انتهای هر قطعه کار به دست آمده ، نمایه انتهایی (UP) را قرار می دهیم. سوراخ ها را در مکان های اتصال به قاب سوراخ می کنیم. سطح بین سوراخ ها 300 میلی متر است.

برای کاهش خطر ترک خوردن در پلی کربنات سلولی ، تمام نقاط اتصال باید از لبه مواد نزدیک به 40 میلی متر نباشد.

نباید از گسترش حرارتی پلیمر لانه زنبوری غافل شویم که می تواند در جهت محفظه های هوا به 10 میلی متر برسد. برای جلوگیری از تغییر شکل ورق حصار ، باید یک شکاف حرارتی (5 میلی متر) بین ورق ها باقی بماند. هنگام انبساط ، ممکن است ترک ها در نقاط دلبستگی شکل بگیرند. به همین دلیل توصیه می شود از واشرهای حرارتی مخصوص استفاده کنید. طراحی نصب در شکل زیر نشان داده شده است.

به منظور تركیب شدن سطح حرارت حرارتی احتمالی ، پانل های عسلی را می توان به خودی خود از طریق پروفایل اتصال چسبانید.

با توجه به تغییر شکل احتمالی مواد در هنگام قرار گرفتن در معرض دما ، کارشناسان توصیه می کنند از یک قاب جوش داده شده از گوشه برای رفع پلی کربنات استفاده کنید ، که در آن مواد فقط در قسمت مرکزی هر بخش به طور صحیح ثابت می شوند. نمونه ای از چنین طرحی در عکس نشان داده شده است.

آخرین مرحله برای ساختن حصار پلی کربنات خودتان ، رها کردن مواد از فیلم حمل و نقل است که باعث می شود پانل ها از خراش و تراشه محافظت شود. در این صورت ، ایجاد حصار می تواند کامل تلقی شود. نکته اصلی تمیز کردن به موقع آلاینده ها و بررسی منظم صحت کل ساختار است.